用于高压快恢复二极管的硅外延片材料的生长

1. 引言

随着绝缘栅双极晶体管(IGBT)、垂直双扩散金属氧化物半导体场效应晶体( VDMOSFET)等大功率器件的广泛应用,与之配套的快恢复二极管(FRD)得到了快速发展。与普通二极管相比,FRD具有耐高压、快速开通和高速关断等特点,其反向恢复不仅时间短而且具有软恢复特性。1200V FRD器件由于设计复杂、工艺技术要求苛刻,核心技术仍然掌握在少数发达国家中,尤其是高品质的1200V FRD用硅外延材料的生长是制约其工艺的主要因素。外延技术经过几Ω十年的发展,其技术和工艺越来越成熟和稳定,尤其是其精确的掺杂浓度控制和厚度控制,使越来越多的分立式器件和集成电路在硅外延材料上进行芯片加工,例如肖特基、双极晶体管和VDMOSFET等器件。但是对于1200V FRD器件用外延材料,由于要求外延层电阻率较高(约60Ω·cm)、厚度较厚(约130μm),同时硅外延片尺寸迅速扩大,由100mm和150mm发展到200 mm,其外延工艺控制相对于普通器件难度较大,工艺瓶颈主要表现在以下几个方面。

①延层滑移线缺陷不容易控制。当前,对于硅外延缺陷方面研究很多,层位错等缺陷控制已非常成熟。但是对于200mm硅片厚层外延,滑移线问题还未得到彻底解决。滑移线的产生与增殖是外延层机械应力和热应力共同作用的结果。

200 mm硅衬底在生长过程中,由于存在温场差,其衬底中心与边缘的温场差较125 mm或150mm大,因此其热应力也要远远大于100 mm或150mm衬底;另外,由温场差造成的淀积速率不同,造成中心和边缘同样存在机械应力。由于1200V FRD器件用外延生长高温工艺时间长,当热应力和机械应力累积到一定程度,达到或者超过硅材料晶格滑移的应力临界值时,滑移线便产生并急剧增殖。

②外延层电阻率均匀性控制更加困难。由于1200V FRD用外延片外延层较厚,约为130μm,生长时间较长,系统自掺杂对外延层影响时间较长,导致电阻率分布不均,另外由于衬底的去边和边缘抛光工艺,边缘倒角部分缺少SiO2背封层,高杂质浓度的衬底直接裸露于反应腔内,衬底杂质很容易通过该区域进入边缘外延层,导致该区域杂质浓度升高,电阻率下降。

③为了满足FRD器件的软恢复特性,在外延层和衬底之间要制备一层浓度介于两者之间的缓冲层。该层的外延参数要求控制精确,其过渡区的陡峭性是外延工艺的关键,陡峭性不足,则造成缓冲层有效厚度降低,以致不足以阻挡耗尽层扩展,导致击穿电压降低。

本文通过实验进一步分析200mm硅衬底与125mm和150mm硅衬底在相同外延工艺条件下的温场差别,找到滑移线产生并增殖临界窗口,改善1200V FRD器件用200mm。硅外延片的滑移线问题;通过优化氢气变流量赶气工艺,改善外延层电阻率不均匀性问题;通过预生长本征覆盖层(帽层)改善FRD缓冲层的过渡区陡峭性问题。

2. 工艺实验

2.1外延设备

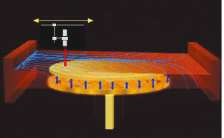

采用意大利LPE公司生产的LPE-3061D外延炉进行实验。该设备为水平板式外延炉,反应室结构如图1所示。腔体截面为矩形,针阀控制气流分布,石墨基座感应加热,气流走向为单向,自动机械手装取片。每炉可以装5片200mm硅衬底片,8片150 mm硅衬底片或者10片125 mm硅衬底片。

2.2工艺设定

原材料使用掺As硅衬底,衬底晶向为<100>,电阻率区间为0.001~0.003 Ω•cm,生长用硅源为三氯氢硅(SiHC13)。

实验参数外延层电阻率Ρ1为63•cm,厚度w1,为110μm;缓冲层电阻率p2为4。5Ω•cm,厚度为w2为25μm。

采用常压外延工艺,生长温度控制在1040℃,外延生长前,使用氯化氢(HC1)气体对衬底表面进行原位腐蚀抛光,目的是去除残留的表层缺陷和二氧化硅(SiO2)外延生长分两步进行:①生长FRD器件需要的缓冲层,其电阻率介于衬底电阻率和外延电阻率之间;②生长同FRD需要的外延层。

使用硅片表面分析仪SP1测试外延片滑移线分布;汞探针电容电压法(Hg-CV)测试缓冲层和外延层电阻率分布;扩展电阻法(SRP)测试缓冲层过渡区剖面分布。

3. 结果与分析

3.1外延层滑移线缺陷改善

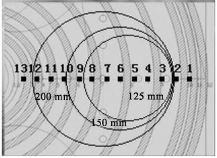

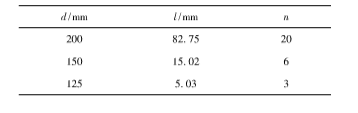

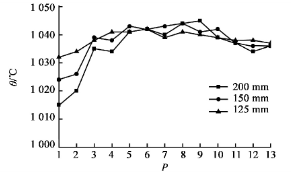

设备胶体、感应线圈和生长温度等工艺条件完全一致的情况下,直径d分别为200,150和125mm的硅片在感应线圈中的相对位置如图2所示。共计有13个位置点P,其中相邻两点的间隔为20 mm。

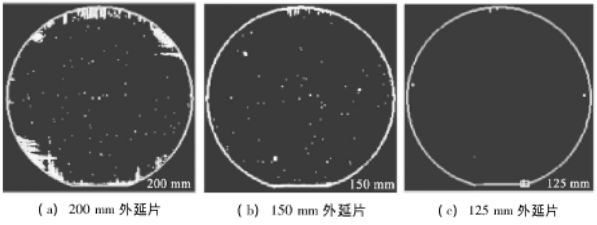

125mm的硅片横跨温场在位置2~位置9之间,150mm的硅片横跨温场在位置2~位置10之间,而200mm的硅片横跨温场则扩大至位置2~位置13之间,在外延工艺完全一致的条件下,滑移线总长度l及滑移线条数n测试结果见表1。图3为不同硅外延片滑移线分布示意图。

由表1和图3比较可以看出,200mm的厚层硅外延片滑移线不论总长还是条数均明显高于150mm和125mm硅外延片。为进一步分析其产生的根本原因,设定生长温度θ为1 040℃不变的前提下,测量多种外延片的不同位置P的温度场,其测试结果如图4所示。

由图4得知,位置3~13之间,125,150和200 mm硅外延片温区波动基本相当;而从位置1~3,125mm硅外延片温差为6℃,150mm为15℃,而200mm硅外延片温差则达到了20℃,

200mm硅外延片的温差明显高于150mm和125mm。可见,随着硅片尺寸增大,边缘温度落差越大。明显的温度落差导致了200mm FRD用硅外延片的滑移线形核并增殖。

由于调整空间限制,通过设备调整如感应线圈等手段不能从根本上改变温度落差,且如果调整过度,不仅不能使滑移线得到改善,而且会引起外延层电阻率波动,导致均匀性波动。

为了从工艺上找到1200V FRD 200 mm硅外延层滑移线的改善方法,在温度控制上进行了对比实验。

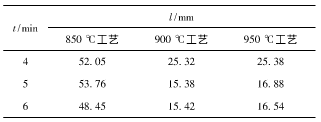

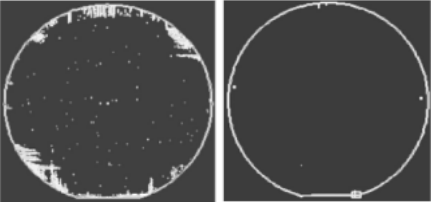

实验一,采用普通外延生长工艺,与125mm和150 mm硅外延片一致。升温15 min,由室温升至生长温度区间,生长完毕之后降温10 min,由生长温度降至室温。滑移线测试值为95.74 mm。

实验二,采用区间恒温工艺,即在升降温进入850,900和950℃区间,分别恒温4,5和6 min,然后再按照实验一升降温速率进行。外延生长完毕之后,测试的滑移线结果见图5和表2。表2为不同工艺条件下,200mm硅外延片滑移线的总长数据,图5为不同工艺条件下,200 mm硅外延片滑移线的分布测试结果。

由表2和图5可以看出,采用升降温900℃区间恒温工艺,滑移线总长较普通工艺(95.74 mm)有明显降低。经研究分析认为,硅片加热至800℃以上时,就进入范性温度区间,如果不采取恒温手段,由于温度梯度存在,热应力无法释放,极易产生滑移线井增殖,而如果在升降温至900℃左右时,温度稳定一段时间,降低了硅片内外的温度梯度,使热应力释放,从而减少了滑移线的数量。进一步分析比较850,900和950℃的恒温区间和时间,900℃恒温5 min效果最佳。采用此方法,虽不能完全杜绝滑移线的产生,但是使外延层内的热应力得到了释放,虽然边缘仍然存在温度落差,但滑移线总长度明显减少,满足了200V FRD器件对外延材料的使用要求。

3.2 外延层电阻率不均匀性控制

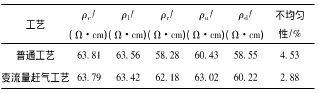

不同器件的外延材料电阻率不均匀性水平不同,肖特基势垒二极管(SBD)衬底大多为红磷衬底,外延层电阻率不均匀性可以控制到3%以内,沟槽MOS器件衬底以掺As衬底为主,外延层电阻率的不均匀性均可以控制在2%以内,VDMOSFET和FRD 600V器件所用外延层材料的电阻率不均匀性均可以控制在3%以内,而目前FRD 1200V器件所用外延层电阻率不均匀性只能控制到5%左右,究其原因,FRD 1200 V用硅外延片外层电阻率为63Ω·cm,厚度为130 μm。外延生长工艺时间长,约2h,而普通的外延生长约为1h,如此长的工艺时间造成外延层边缘自掺杂严重,边缘电阻率降低。

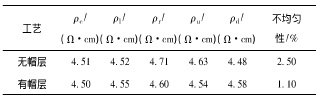

改善电阻率不均匀性,根本方法是减少系统自掺杂的影响,自掺杂主要来自于衬底杂质。通过实验发现,使用保护气H2变流量赶气可以改善电阻率不均匀性。即在外延生长前,保持生长温度不变,在一定时间内,H2体积流量由2.5×10-3m3/s增加至5.5×10-3m3/s,再由5.5×10-3m3/s降低至2.5×10-3m3/s,然后再进行外延生长。H2的流量变化,对逸出衬底的杂质起到了类似"虹吸"的效应,加速了对逸出杂质的驱赶和清除,减弱了对外延层的干扰,从而改善了电阻率不均匀性,改善结果见表3,表中:pc为外延层中心电阻率;p1,pu,pd分别为“左、右、上、下”4点(距边缘6mm)的电阻率,普通工艺的电阻率不均匀性测试结果为4.53%。而通过H2变流量赶气,FRD 1200V外延层电阻率不均匀性为2.88%只靠任,达到了小于3%的目的。

3.3 本征层(帽层)对缓冲层有效厚度和电阻率不均匀性的影响

缓冲层的有效厚度至关重要。厚度太薄,无法阻挡耗尽层的拓展,造成二极管反向软恢复失效,易导致器件烧毁厚度太厚,耗尽层拓展缓慢,造成反向恢复时间延长,失去快恢复意义。

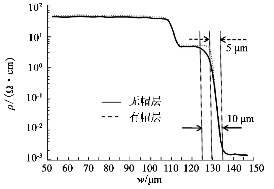

为保证缓冲层的有效厚度,在缓冲层生长之前预先生长一薄层本征层(帽层),目的是抑制衬底对缓冲层的横向和纵向自掺杂,保证过渡区的陡峭和边缘电阻率的分布。帽层生长既不能太薄也不能太厚,太薄则失去覆盖层的意义,太厚则会出现高阻夹层,影响缓冲层缓冲效果。图6为生长帽层与不生长帽层扩展电阻剖面(SRP)分布曲线,图中:w为外延层厚度;p为电阻率。由SRP分布对比可以看出,无帽层缓冲层的过渡区为10μm,而有帽层缓冲层过渡区为5μm,二者相差5μm,无帽层的缓冲层有效厚度要低于有帽层的。帽层的存在改善了缓冲层的有效厚度,保证了FRD器件的参数性能。

有无帽层对缓冲层的电阻率均匀性也带来影响。表4为生长帽层与不生长帽层缓冲层工艺电阻率不均匀性的数据。生长速率和生长温度一定的条件下,无帽层覆盖时,缓冲层电阻率不均匀性仅为2.5%,而有帽层覆盖时,缓冲层的电阻率不均匀性仅为1.1%,明显好于无帽层。其根本原因同样是帽层抑制了衬底杂质的横向自掺。

4. 结论

1200V FRD用200mm厚层硅外延片在生长过程中,由于中心与边缘温度落差较大,导致滑移线易于形核并增殖,通过工艺优化,采用900℃恒温工艺,可以明显降低滑移线总长,由之前的90mm左右降低至15mm左右,满足器件使用要求。使用H2变流量赶气工艺通过抑制系统自掺杂,可以明显改善外延层电阻率均匀性,由之前的5%以内提高到3%以内;预生长本征帽层可以明显影响缓冲层的过渡区陡峭性,无帽层的缓冲层过渡区为10μm,而有帽层的缓冲层过渡区仅为5μm,帽层的存在改善了缓冲层的有效厚度,并降低了缓冲层的电阻率不均匀性,使其不均匀性由2.5%左右降低至1%左右。通过以上手段的实施,200 mm厚层外延满足了1200V FRD器件的材料指标要求,外延片出货量大幅度增加,提升了国产1200V FRD器件用200mm硅外延材料的产业化水平。

上一篇:双基区大功率快恢复二极管的技术研究

下一篇:快恢复二极管反向耐压温度特性及影响因素研究