快恢复二极管FRD对抗反偏ESD与雪崩耐量的影响

1. 引言

快恢复二极管( FRD) 是一种应用广泛的功率器件,其可靠性对整个电路甚至系统的正常工作至关重要。静电放电( Electrostatic Discharge,ESD) 电压高,瞬时电流大,会对整个电路甚至系统造成极大的危害,可能产生严重后果。ESD能力与雪崩耐量常常是考察器件性能及坚固性的两个重要方面。目前,国内对功率FRD的ESD和雪崩耐量的研究及相关的可靠性及失效还比较少。且值得注意的是,在实际生产中还发现,在提高功率二极管ESD和雪崩耐量这两个方面是相互关联的,有时还会出现矛盾。一些高端应用会对其ESD 指标提出较高要求。因此对二极管的ESD测试与雪崩耐量测试同时进行研究,探究二者的共性与差异,对于有效提高器件性能具有很重要的现实意义。

2. ESD测试与雪崩耐量测试的仿真模型

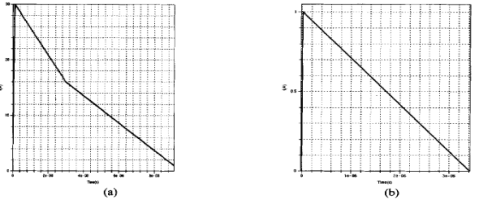

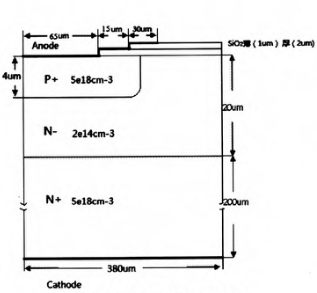

为使问题简化,尽快获得对器件设计有指导意义的结论,本文采用一种简化的分段性电流源模型如图所示,具体参数为反偏ESD仿真用电流源设定为零时刻,电流为零;1ns时,电流源线性增至其峰值电流30A;30ns时,电流降到约为其峰值的一半,16A;91ns降为1A;雪崩耐量测试仿真用电流源设定零时刻,电流为零;20ns时,电流源线性增至其峰值电流1A;雪崩耐量测试仿真用电流源设定零时刻,电流为零;20ns时,电流源线性增至其峰值电流1A;3.42μs时,电流降为0A。选取只包含主结及其场板的简单二极管结构作为参考结构如图3所示,利用半导体器件仿真工具ISE-TCAD并调用晶格温度高级应用模块对参考二极管结构的反偏ESD和雪崩耐量仿真过程分别进行仿真。

图2 参考二极管结构示意图

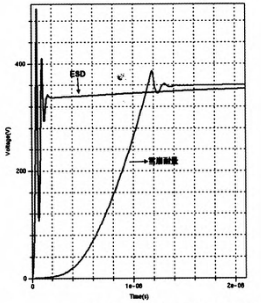

图3 ESD与雪崩耐量仿真电压波形图

3. 仿真结果分析

结果表明,二者的端电压波形的变化经历了电压过冲、负阻和振荡以及平缓发展三个阶段如图3所示。相应的,器件内部经历了过耗尽、雪崩注入、电场U型分布、载流子及电场分布涨落等复杂变化,并在PN结拐角处形成局部电流集中,但静电放电对器件造成的影响更严峻。下文将对二者的主要不同之处加以讨论。

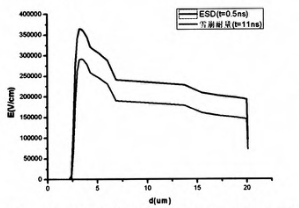

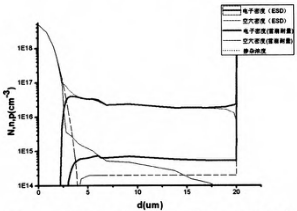

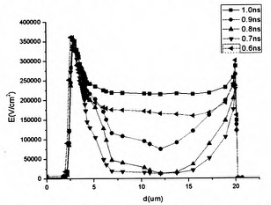

由图3可以看出,ESD与雪崩耐量仿真中都存在电压过冲现象,ESD仿真中,电压在0.6ns左右发生过冲,电压峰值高达500V,远大于参考二极管的静态击穿电压(约320V),雪崩耐量仿真中电压在12ns附近发生过冲,电压峰值385V,高于器件的静态击穿电压,但远不及ESD冲击下电压过冲的程度大。对比二者在电压峰值时刻的器件内部电场分布图(图4)及载流子分布图(图5),可以看出ESD仿真电场峰值在0.5ns时达到最大,高达3.7×105V/cm,雪崩注入产生大量的电子和空穴,载流子浓度远超过背景掺杂浓度;而雪崩耐量仿真在11ns时电压达到峰值,电场峰值为2.9×105V/cm,低于ESD冲击下的电场峰值,雪崩注入的载流子略高于背景掺杂浓度,这也进一步解释了雪崩耐量仿真中电压过冲没有ESD明显的原因。

图4 电压峰值时刻参考二极管的电场分布对比图

图5 电压峰值时刻参考二极管的载流子分布对比图

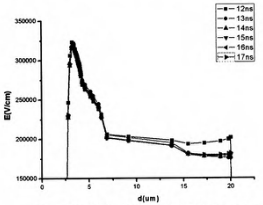

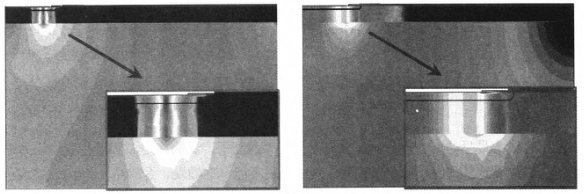

之后的负阻振荡阶段,ESD的电压迅速跌落,形成瞬时的微分负阻效应,在接下来的0.7、0.8、0.9ns,PN-结拐角处雪崩产生的大量电子被阴极的正向电场吸引,电子流经N-区中间时,淹没掉此处的正电荷,电场在中间变得更平稳电子流经靠近N-N+结处的N-区时,使该处净电荷由正变负,电场斜率提高。最终电场呈现典型的U型分布如图6所示。而雪崩耐量测试的峰值电流峰值小,上升斜率大,虽也发生电压过冲到高于静态击穿电压,但远低于静电放电造成的电压过冲峰值,且阴极侧电场始终不强,电子浓度不高,因此没有形成典型的U型分布如图7所示。

图6 ESD仿真负阻振荡阶段电场分布图

图7 雪崩耐量仿真负阻振荡阶段电场分布图

4. FRD结构参数对抗ESD冲击及雪崩耐量的影响

提高N-区掺杂浓度对提高抗ESD能力和雪崩耐量起到促进作用。因为N-区掺杂浓度高,对应负阻临界电流密度就大,使电流集中不易发生,因此,低压二极管的抗ESD能力和雪崩耐量比高压二极管强。

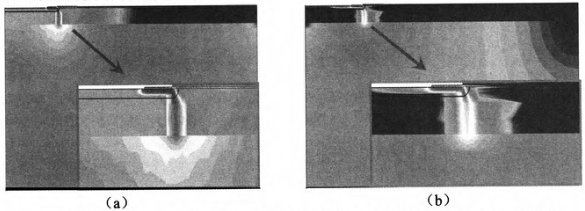

减小阳极注入效率,即降低P区掺杂浓度对提高抗ESD能力和雪崩耐量不利,仿真计算表明,降低P区掺杂浓度后,引线孔边缘处形成电流集中如图9所示,ESD仿真的电流密度峰值上升,雪崩耐量仿真出的电流密度峰值虽然下降,但考虑实际器件的复杂性,在实际工艺中,硅铝之间接触时会产生毛刺,一旦发生穿通,实际的电流密度会很大,因此高阳极表面浓度有利于提高抗ESD能力和雪崩耐量。

5. 结论

采用简明分段线性电流源,对参考二极管结构的反偏ESD和雪崩耐量测试过程进行了仿真分析,结果表明,反偏ESD与雪崩耐量存在一定的共性与差异,二者端电压波形的变化都经历了:电压过冲、负阻和振荡,以及平缓发展3个阶段,并在PN结拐角处造成局部电流集中。不同之处在于,反偏ESD造成的电压过冲明显高于雪崩耐量测试,且出现典型的U型电场分布,电流也更集中,因此ESD对功率FRD的冲击更严峻。在此基础上,计算了器件结构参数变化对抗ESD能力及雪崩耐量的影响,所得结论与实际的生产经验是一致的。这也验证了本文仿真分析的合理性和有效性。

上一篇:高压功率快恢复二极管的寿命控制研究

下一篇:快恢复二极管应用电路工作过程及失效分析