高性能场终止寿命控制FRD芯片工艺研究

以快恢复二极管(FRD)与绝缘栅双极型晶体管(IGBT)为代表的功率器件广泛应用于新能源汽车、光伏、智能电网、轨道牵引、工业变频等重要场合,有非常重要的战略意义与市场价值。FRD广泛应用于功率电子中,一般与IGBT反并联,为负载中的无功电流提供回路,减少电容的放电时间,同时抑制负载电流的瞬时反向引起的高感应电压。为了匹配越来越快的电路开关速度和越来越复杂的应用环境,FRD必须满足开关速度快、静态和动态损耗低、反向恢复时间短和较好的软恢复特性等要求。

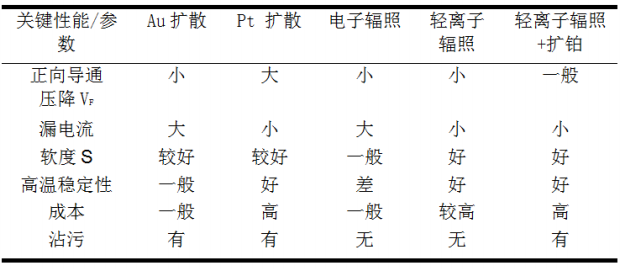

载流子寿命控制和器件结构优化是实现高性能FRD关键技术。载流子寿命控制技术是降低反向恢复时间的关键技术之一,通过在器件的基区引入深能级产生复合中心,降低载流子的寿命,降低正向导通时基区的存储电荷总量,并加速反向关断时少数载流子的复合,进而降低反向恢复时间。载流子寿命控制技术根据引入的产生复合中心的位置可以分为全局载流子寿命控制技术和局域载流子寿命控制技术两类。全局载流子寿命控制技术,也称轴向均匀寿命控制技术,通过扩金、铂等深能级杂质和电子辐照对FRD芯片整体引入复合中心,降低载流子寿命。局域载流子寿命控制技术也称轴向局域寿命控制技术),通过高能H+或He++等离子辐照在FRD一定深度区域感生缺陷,在局部区域降低载流子寿命。轻离子辐照寿命控制技术具有正向导通压降小、反向漏电流低、软度因子高和温度稳定性高的优点,是实现高性能FRD的关键技术,目前只有IXYS、Vishay和ABB等国际大厂采用。电力电子系统一般功率都很大,系统复杂,使用器件数目巨多。这些应用特点决定功率器件对可靠性要求极高,使用寿命要求大于10年,甚至达到30年。为了达到高可靠性,这要求FRD软度因子S比较高。除了选择局域寿命控制技术外,还可以在FRD背面引入中等掺杂浓度的N缓冲层形成场终止层(Field Stop,FS)来优化器件结构,增加基区中的存储电荷,提高反向复合时间,从而提高FRD的软度因子S。

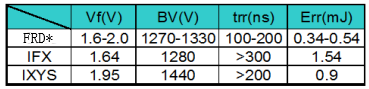

本文研究采用电子辐照和轻离子注入载流子寿命控制技术来缩短FRD的反向恢复时间,采用缓冲层结构提高软度因子S,并且采用了复合钝化层增强器件的长期稳定性,实现了快速高可靠性的FRD芯片。测试结果表明,1200V系列FRD的反向恢复时间为100~200ns,正向导通电压为1.6~2.0V,反向击穿电压为1270~1380V,与国际同类器件性能相当。

1. FRD器件结构

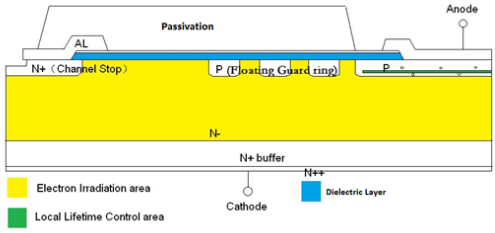

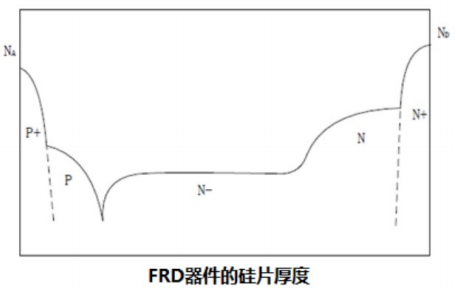

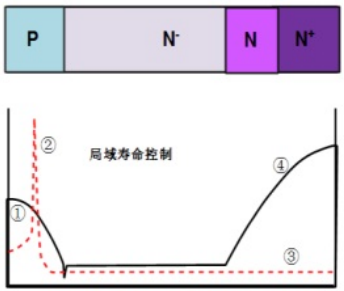

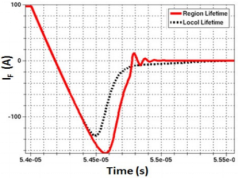

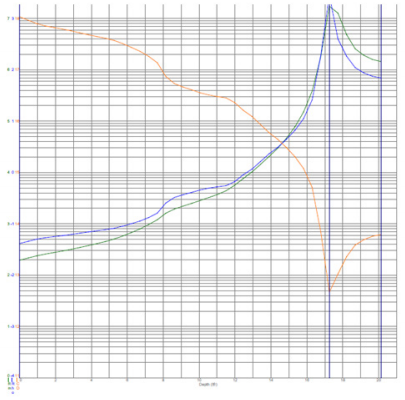

FRD的器件结构示意图如图1所示。器件的基本结构为PIN结构,在背面阴极N++层与ν层中间插入N+缓冲层,形成P/v/N+/N++四层结构,垂直方向的掺杂分布示意图如图2所示。在阳极周围形成多圈P型浮置保护环,避免阳极P区边缘提前击穿,提高FRD耐受的反向电压范围。在芯片边缘形成N+沟道截止层,防止电场延伸到芯片切割边缘,引起大的漏电流。对芯片整体进行电子辐照,进行全局载流子寿命控制。同时,在阳极P区内接近的ν层处,注入轻离子,进行局域载流子寿命控制。载流子寿命分布如图3所示。

具体载流子寿命控制技术比较如表1所示。掺Pt整体寿命控制型FRD,较多用于电压等级600~1700V的IGBT模块。电子辐照整体寿命控制型FRD,较多用于电压等级600~1200V的IGBT模块。H+或He++高能注入局域寿命控制型FRD,用于电压等级大于2500V的IGBT模块。由于H+或He++高能注入局域寿命控制型FRD性能很好,近年有些公司推出采用此技术制作的1200V和1700V FRD,但价格较高。国际上FRD最先进的技术是轻离子辐照和轻离子辐照并扩铂局域寿命控制技术,目前只有IXYS、IFX、Vishay、ABB等国际大厂拥有垄断。FRD需要大的软度因子S来提高可靠性。电子辐照全局寿命控制对FRD芯片整体引入复合中心,降低载流子寿命,但是对软度没有改善效果。轻离子注入FRD的软度较好。因此结合电子辐照全局寿命控制和轻离子注入局域寿命控制可以兼顾反向恢复时间和软度。

图3为FRD垂直方向杂质浓度分布以及载流子寿命分布示意图。FRD分为4个区:阳极区①为P型掺杂;阳极区②为局域寿命控制区;③为全局寿命控制区;④为背面阴极N+区。

(1)为了提高FRD抗浪涌电流和抗动态雪崩的能力,需要提高阳极P区掺杂的浓度,但是这与降低阳极发射效率相矛盾。所以为了提高抗浪涌电流和抗动态雪崩,掺杂比较浓的区域尽量在P区表面靠近阳极金属层附近。同时也要控制阳极区①PN结附近的P型掺杂浓度不能太高,降低发射效率,减低反向电流峰值Irrm和减少反向恢复时间trr,增加软度因子S。降低阳极区①掺杂浓度会使得正向压降Vf增加,因此需要控制阳极区①的掺杂浓度来平衡阳极发射率和正向压降。

(2)调节H+离子注入的能量,使阳极附近质子产生的感生缺陷区在抗浪涌电流掺杂区与PN结之间,局域寿命控制区②位置大于为提高浪涌电流增加的掺杂区。局域寿命控制区②可以加速反向恢复时漂移区阳极附近PN结附近少数载流子复合的速度,电子浓度就会在更短的时间内降至平衡载流子浓度的水平,关断加快。这样设计的优点是反向电流峰值Irrm下降和软度因子S增加,缺点是正向压降Vf也稍有增加。

(3)通过电子辐射形成全局寿命控制区③,其优点是反向电流峰值Irrm下降,缺点是正向压降Vf增加较大。

(4)背面阴极N+缓冲区④的杂质分布缓变,保证空间电荷区扩展后在靠近阴极的漂移区内还有大量的少数载流子,使反向恢复电流能以较慢的速度下降到漏电流的水平,增大反向恢复电流的下降时间tf,实现软恢复特性。

阴极附近的N+缓冲区是提高软度因子S的另一个重要途径。FRD的场终止层就是在背面N-基区和N+区之间掺杂一个浓度大约为

的中等浓度的N区。N缓冲层场终止结构可将FRD芯片的厚度减得更薄,FRD内部的电场强度在场终止层中迅速的下降,FRD正向导通特性也得到改善,导通压降Vf大幅降低,从而减少开通损耗。由于场终止层的存在,可以使得FRD在反向耐压情况下,其耗尽区在通过场终止层结构时扩展明显减缓,在反向恢复过程中,经过少数载流子存储时间ts之后,在场终止层中还有大量的载流子未被复合或抽走,从而提高了FRD的下降时间tf,从而提高了FRD的软度因子。为了发挥终止层提高FRD软度因子的作用,有两个条件需要满足:一是功率二极管为穿通型二极管,以保证空间电荷区展宽能够进入缓冲层;二是控制场终止层的浓度,浓度不宜过高,以保证场终止层具有电导调制效应,但也不宜过低,以保证空间电荷区不会穿通场终止层。

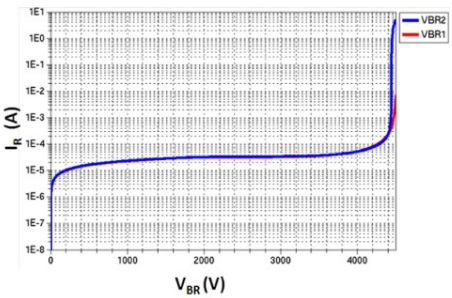

的中等浓度的N区。N缓冲层场终止结构可将FRD芯片的厚度减得更薄,FRD内部的电场强度在场终止层中迅速的下降,FRD正向导通特性也得到改善,导通压降Vf大幅降低,从而减少开通损耗。由于场终止层的存在,可以使得FRD在反向耐压情况下,其耗尽区在通过场终止层结构时扩展明显减缓,在反向恢复过程中,经过少数载流子存储时间ts之后,在场终止层中还有大量的载流子未被复合或抽走,从而提高了FRD的下降时间tf,从而提高了FRD的软度因子。为了发挥终止层提高FRD软度因子的作用,有两个条件需要满足:一是功率二极管为穿通型二极管,以保证空间电荷区展宽能够进入缓冲层;二是控制场终止层的浓度,浓度不宜过高,以保证场终止层具有电导调制效应,但也不宜过低,以保证空间电荷区不会穿通场终止层。采用TCAD软件对设计的4000V反向击穿电压的FRD的导通特性进行仿真,结果如图4所示。反向击穿电压VBR为4400V。反向恢复时间trr为600ns,其中少子存储时间ts为370ns,反向电流下降时间tf为230ns。

2. 芯片制造工艺

载流子寿命控制技术是缩短反向恢复时间的关键工艺。同时采用H+离子注入辐照局域寿命控制技术与电子辐照全局寿命控制技术,平衡寿命控制技术对反向恢复时间和软度因子的影响。利用H+离子对器件轴向部分区域进行辐照,产生区域复合中心。由于该区域厚度较薄,不会明显影响器件导通压降和漏电等参数。引入的局域复合中心加快反向恢复时PN结附近少数载流子的复合速度,使得电子浓度在很短的时间内降至平衡载流子浓度的水平,加快空间电荷区建立速度,缩短反向恢复时间。通过优化H+离子辐照注入的能量,使H+离子辐照感生的缺陷在阳极P区内,使FRD具备良好的软度特性。阳极杂质浓度分布如图5所示。测试结果表明离子注入能量750keV以上基本可以满足注入深度的要求。优化电子辐照的剂量达到既能降低trr,又不影响正向导通电压正的温度系数和良好的高温特性的目的。

衬底采用扩散片引入场终止层结构来改善FRD的软度因子S,并提高器件的高温耐压特性。扩散片(Diffusion Wafer,DW)作为衬底材料,预先在衬底背面引入了缓冲层,无需高能注入工艺就能形成场终止层,省去了芯片工艺中通过昂贵高能注入设备来形成场终止层的相关工艺步骤。扩散片衬底与区熔单晶的成本接近,极大节省了制造成本。目前FRD采用扩散片作为衬底材料,原始厚度远低于常规6英寸材料625μm的厚度,芯片生产线前道需要经过特别改造与优化才能具备薄片流片的条件。扩散片的结构示意图如图6所示。

背面N+区激活采用激光退火提高激活效率形成欧姆接触,同时增加阴极区的的载流子寿命,这有利于提高器件的软度因子。

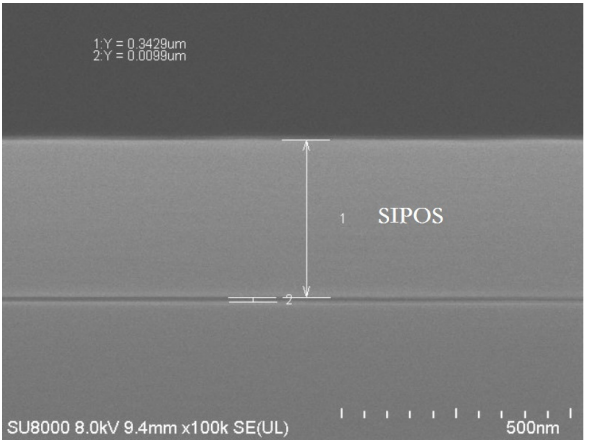

高压终端保护结构采用SIPOS。传统半导体工艺基于Si-SiO2系统钝化层主要不足之处有:Si-SiO2界面固定正电荷,会造成N型硅表面电子积累和P型硅表面反型;不能防止绝缘层电荷积累和Na+、K+等碱金属离子沾污;热载流子注入到绝缘层中会储存和长期停留。以上问题都会导致半导体表面电导率变化,进而影响器件击穿电压、稳定性与可靠性。相对的,半绝缘多晶硅(SIPOS)的主要特点是:SIPOS电中性、本身不带固定电荷,半绝缘膜中允许有微弱电流流过,缓解了势垒表面电场,提高PN结击穿电压;由外界环境感生的电荷不堆积在Si表面而是流入半绝缘膜中,被膜中陷阱捕获,形成屏蔽外电场的空间电荷区,硅片表面不受外电场影响;SIPOS膜中含有氧原子,降低了界面态密度,降低了漏电流。因此,相对于Si-SiO2系统钝化层,SIPOS可以改善FRD器件的反向击穿电压、高温稳定性和可靠性。SIPOS性能主要由含氧量决定,需要精确控制膜内含氧量,过大或小的含氧量都会使膜层失效。SIPOS薄膜的加工工艺要求极高,对炉管温度、气体流量比、压力、时间以及与后续工艺之间的等待时间都将直接影响SIPOS膜的特性性能。SIPOS的截面SEM如图7所示。

3. 器件制造及测试结果

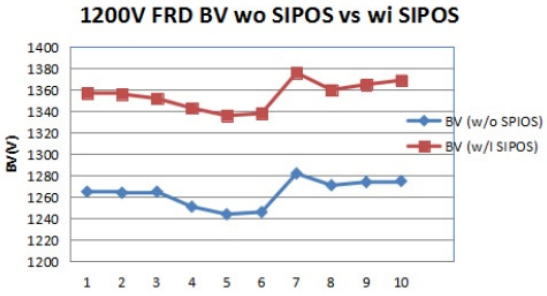

SIPOS绝缘层对FRD反向击穿电压的影响如图8所示。对反向击穿电压设计目标值为1200V的FRD芯片进行了测试,10个采用SIPOS绝缘层的FRD的平均反向击穿电压为1330V;相对应10个未采用SIPOS绝缘层的FRD的平均反向击穿电压为1270V。SIPOS将平均反向击穿电压提高了60V,效果明显。

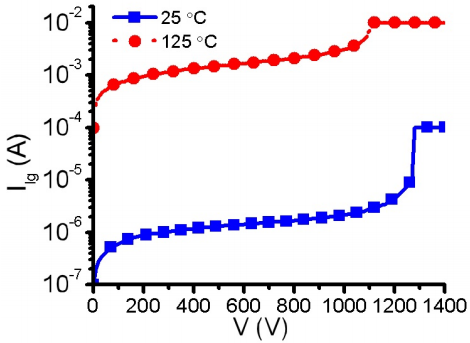

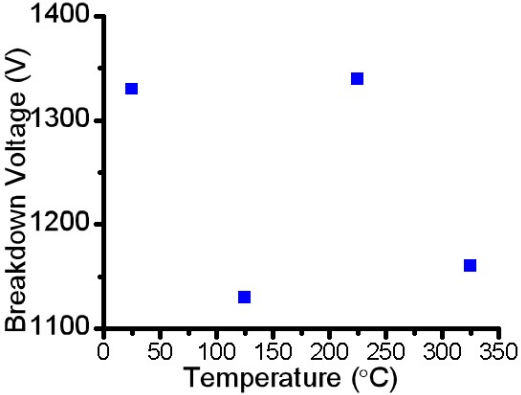

FRD测试结果汇总如表2所示,并将IFX和IXYS同类产品列入其中进行对比。其中正向导通电压Vf和反向击穿电压与IFX和IXYS同类产品指标相当,反向恢复时间为100~200ns,略小于IFX和IXYS的同类产品。相应的,反向恢复功耗也低于IFX和IXYS的同类产品。在25℃和125℃测试得到的反向IV特性曲线如图9所示。FRD在25℃和125℃的方向击穿电压分别为1270V和1110V。在25~325℃范围内的反向击穿电压特性如图10所示,反向击穿电压在1130~1340V范围内,并无明显随温度变化的趋势,也没有显著偏离反向击穿电压设计值,FRD的温度稳定性良好。

4. 结语

测试结果表明器件性能达到国际同类高性能FRD器件的水平。同时采用H+注入辐照局域寿命控制技术与电子辐照全局寿命控制技术,兼顾低反向恢复时间和高软度因子两个关键指标。通过优化H+辐照注入的能量与电子辐照的计量,使局域寿命控制区位于在阳极P区内,使FRD具备良好的软度特性。同时电子辐照引入全局寿命控制区,有利于降低反向恢复时间trr。

通过在衬底扩散层背面引入N+缓冲层形成场终止结构,使得FRD内部的电场强度在场终止层中迅速的下降,FRD正向导通特性得到改善,导通压降Vf也大幅降低,从而减少开通损耗。FRD的衬底采用扩散片引入场终止层结构极大地改善了的软度因子,具有很好的高温耐压特性。

采用激光退火提高背面N++层激活效率形成欧姆接触,增加阴极区的的载流子寿命,这也提高了软度因子。采用半绝缘多晶硅制造高压终端保护结构,提高了反向击穿电压和可靠性。

上一篇:不同寄生电感对二极管反向恢复特性的影响

下一篇:FA57SA50LC现货报价_参数_替换资料